Praxisbericht

LARIT® In-Mould-Coating: Ein Anwendungsbeispiel

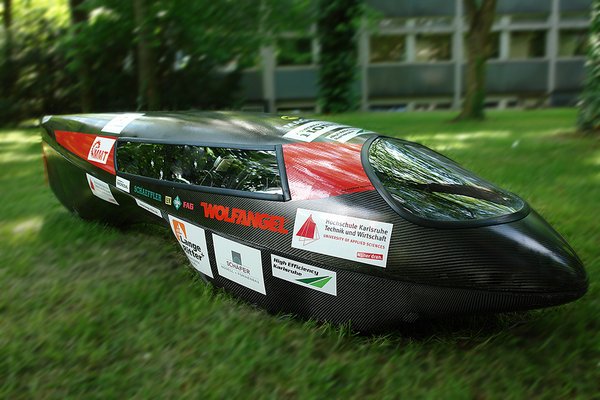

Für den Shell Eco-marathon Europe 2013 hat das studentische Team der Hochschule Karlsruhe - Technik und Wirtschaft einen motorbetriebenen Prototypen entwickelt. Dabei kam das Produkt LARIT Carbon Protect HT im Vakuuminjektionsverfahren zum Einsatz.

In der letzten Ausgabe der Lange+Ritter-Informationen haben wir über die neue Produktreihe LARIT In-Mould-Coating berichtet und das Verfahren beschrieben. Die Eigenschaften der Produkte LARIT Composite Protect EP und Carbon Protect HT wurden dabei ausführlich erläutert.

Ein Anwendungsbeispiel für Carbon Protect HT zeigen wir Ihnen in diesem Bericht auf.

Der Shell Eco-marathon

Mit genau einem Liter Kraftstoff die größtmögliche Entfernung in einem motorbetriebenen Fahrzeug zurückzulegen, ist die Grundidee des Shell Eco-marathons. Für die Wettbewerbskategorie Prototyp-Class müssen daher stromlinienförmige Fahrzeuge entwickelt werden, deren Konstruktion darauf abzielt, den Luftwiderstand zu reduzieren und eine maximale Kraftstoffeinsparung zu erreichen.

Das studentische Team der Hochschule Karlsruhe - Technik und Wirtschaft, bestehend aus Studierenden unterschiedlicher Fachrichtungen wie z. B. Maschinenbau, Mechatronik und Fahrzeugtechnologie, beteiligte sich bei Europas größtem Energieeffizienz-Wettbewerb.

Das Ziel, im diesjährigen Wettbewerb mit einem Liter Benzin eine Entfernung von mindestens 1000 km zurückzulegen, bedingte eine komplette Neuentwicklung des Fahrzeugs.

Entwicklung des Chassis

Das Design des Chassis orientiert sich mit seiner strömungsoptimierten Hai-Pinguin-Form an der Natur. In Zusammenarbeit mit der Firma Lange+Ritter wurde die Materialauswahl zur Vorbereitung und Durchführung des benötigten Laminataufbaus getroffen, kohlefaserverstärkter Kunststoff und LARIT In-Mould-Coating erschienen für Schale und Karosserie optimal geeignet, um Funktionalität und Design zu vereinen.

Ausschlaggebende Eigenschaften der Kohlefaser:

- Richtungsabhängige mechanische Eigenschaften (Anisotrop)

- Fasern in Richtung der angreifenden Last

- Symmetrischer Lagenaufbau notwendig (reduziert Bauteilverzug)

- Großflächige Krafteinleitung

- Lagenzahl

Anforderungen an das Epoxidharz:

- Geometrische Gestalt sichern

- Kräfte in Fasern einleiten/vermitteln

- Aufnahme der Belastungen quer zur Faser

- Schutz der Fasern vor Umwelteinflüssen

Anforderungen an In-Mould-Coating LARIT Carbon Protect HT:

- Sehr hohe UV-Stabilität

- Pinholefreie, geschlossene Oberfläche

- Geringe Schichtstärke

- Sehr hoher Glanzgrad (Tiefenwirkung)

- Hohe mechanische Beständigkeit

- Bruchfestigkeit

Vorteile der Vakuuminjektion:

- Sehr gute, weil sehr glatte Oberflächenqualität realisierbar

- Hoher Faservolumengehalt

- Hohe Festigkeit bei vergleichsweise geringem Gesamtgewicht

- Hohe Formtreue

- Verarbeitung, Fasermaterial wird „trocken“ drapiert

Übersicht der Anforderungen und Umsetzungen

Anforderungen: | Realisiert durch: |

Resultat

Das Ergebnis war für die Studierenden äußerst überzeugend - sowohl optisch (Sicht-Carbon ohne nennenswerte Fehlstellen) als auch funktional (hinsichtlich Steifigkeit und Festigkeit bei minimalem Gesamtgewicht). Das Gewicht des neuen Chassis lag mit 9,7 kg deutlich unter dem des Vorjahresfahrzeugs mit ca. 50 kg.

Der WIM2 hat zwei Räder vorne und ein Rad hinten, das fahrfertige Gewicht liegt bei ca. 51 kg. Der cw-Wert beträgt 0,09, die projizierte Fläche A 0,268 m².

Lange+Ritter-Anwendungstechniker Herbert Kiefer unterstützte die Studierenden von der Planungsphase bis zur Fertigstellung.

Ausgang

Es war eine mutige Entscheidung der Karlsruher Studierenden, beim Shell Eco-marathon mit einem komplett neuen Fahrzeugkonzept an den Start gehen zu wollen, denn außer dem gewichts- und strömungsorientierten Chassis wurden auch Lenkung und Antriebsstrang neu gestaltet. Trotz des engen Zeitplans konnten alle Ideen umgesetzt werden. Bei Tests zur Ermittlung der maximalen Geschwindigkeit tauchten allerdings Sicherheitsprobleme auf, die eine Teilnahme am Rennen verhinderten. Bis zum Shell Eco-marathon 2014 will das Team Lenk- und Fahrverhalten des WIM2 optimieren und das enorme Effizienzpotenzial des Prototypen unter Beweis stellen.

Fast 3 000 Kilometer weit kam ein Fahrzeug aus Frankreich mit einem Liter Benzin und belegte damit den ersten Platz in der Klasse der Prototypen mit Verbrennungsmotor.

Bildergalerie (Zoom und Blättern per Klick)

Chassisbau

Nachdem die beiden gefrästen Ureol-Formhälften bereitstanden und nach etlichen Schichten Schnellschichtgrund, Versiegler, jeder Menge Schleifarbeiten und dem Trennmittelauftrag, konnte mit dem Auftragen von LARIT Carbon Protect HT begonnen werden. Danach erfolgte der Laminataufbau für die Ober- und Unterschale. Neben dem eigentlichen Kohlefasergewebe bzw. -gelege wurden weitere notwendige Schichten wie Fließhilfe und Abreißgewebe auf Maß geschnitten und in die Form trocken eingelegt. Anschließend wurde alles in einen Vakuumsack gepackt und luftdicht verschlossen.

Nach erfolgreicher Harzinjektion und nachfolgendem Tempern in einem Ofen konnten die beiden Formhälften sicher entformt werden.

zum Newsletter >